Queremos conocer un poco sobre la PRL en John Deere. ¿Qué actividades realiza la empresa John Deere? ¿Qué sectores del mercado abarca y cuáles son sus campos de actuación?

John Deere es el número uno mundial en la fabricación y comercialización de maquinaria agrícola, movimiento de tierras, construcción y en el sector forestal. Mantiene operaciones de fabricación y comercialización en más de 28 países y cuenta con más de 50.000 empleados.

¿Qué instalaciones y actividades tienen en España? ¿Con cuántos trabajadores cuenta?

John Deere dispone en España de dos centros de trabajo. El primero en Getafe, dedicado a la fabricación de componentes agrícolas -cajas de transmisión, ejes y engranajes, mandos finales, etc.-, con cerca de 1.200 trabajadores. El segundo, en Parla, es el centro integral de formación y marketing dedicado a la formación, comercialización y financiación de maquinaria agrícola, englobando a 65 empleados.

¿Cómo está estructurado el Departamento de Prevención de Riesgos Laborales de la empresa? ¿Cuáles son sus funciones básicas?

La planta de Getafe cuenta con un servicio de prevención propio (SPP) que tiene asumidas las especialidades de Seguridad en el Trabajo, Higiene Industrial y Medicina del Trabajo.

Está compuesto por 3 técnicos de PRL con dedicación exclusiva para las especialidades técnicas y por 4 técnicos superiores para el área de Medicina del Trabajo, con 1 médico y 3 ATS/DUE.

¿A qué riesgos laborales potenciales se ven expuestos los trabajadores? ¿Cómo se impiden? ¿Qué equipos de protección individual se les proporcionan ¿En qué medida estos EPI facilitan la labor de los empleados y qué riesgos eliminan?

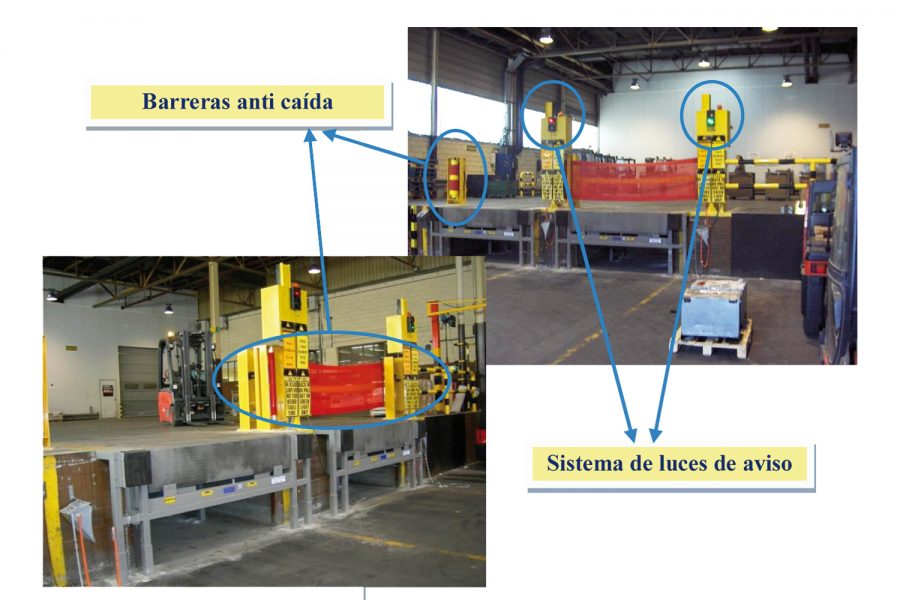

Las actividades que en la fábrica se realizan son muy variadas, yendo desde el mecanizado y los montajes, hasta tratamientos térmicos, instalaciones de pintura, laboratorio, mantenimiento, etc. Debido a esta diversidad de trabajos, los riesgos son muy variados. Por la política de seguridad y salud existente, y siguiendo los principios de la acción preventiva (art. 15 Ley 31/1995), se intentan evitar en primer lugar todos los riesgos, procediendo a evaluar todos aquellos que no se hayan podido impedir. Gracias a la realización de evaluaciones de riesgo en todos los puestos de trabajo y en todas las secciones, junto con la ejecución y seguimiento de las acciones correctoras, hacen de John Deere un lugar muy seguro donde trabajar.

Por otro lado, todas aquellas tareas consideradas de riesgo como trabajos en caliente (soldadura, corte con radial, etc.), en altura, eléctricos, en espacios confinados, etc., requieren de la realización de un “permiso” específico que firma todo el personal involucrado (responsable del área, supervisor de los trabajos, trabajadores, departamento de seguridad, etc.) donde se establecen las medidas preventivas a tener en cuenta durante su ejecución. Este permiso se firma por triplicado quedando en el lugar de los trabajos una copia disponible para todo el que quiera consultarla o hacer alguna observación. A título informativo, mencionar que el pasado año 2010 se realizaron 885 permisos de este tipo.Solo en aquellos casos donde no se hayan podido eliminar los riesgos y donde no haya sido posible interponer medidas colectivas para su minimización, se procederá a la entrega de equipos de protección individual. Con carácter general son estos: gafas, guantes (distinta tipología en función del riesgo), protecciones auditivas, calzado, mascarillas (diversa tipología), etc.

Destacar que, en todas las naves de producción, es obligatorio el uso de gafas y calzado de seguridad con protección metatarsal (empeine). Esta medida incluye además de a trabajadores propios a contratas, proveedores, visitas y a toda aquella persona que tenga que acceder, independientemente del motivo.

Los riesgos psicosociales, tales como el estrés o el burnout, ¿cómo se impiden y se tratan?

Al igual que el resto de riesgos, todos aquellos enmarcados en el ámbito de la psicosociología son igualmente evaluados en una primera etapa por él técnico de prevención especialista y en una segunda por nuestro servicio médico. Evaluación y/o redistribución de tareas, conciliación y cambios de procesos productivos son, entre otras, algunas de las acciones que se llevan a cabo de manera preventiva.

La vigilancia de la salud, ¿qué medidas conlleva (reconocimientos médicos, etc.)?

Nuestro servicio médico de empresa tiene como objetivos la prevención y el tratamiento de los accidentes de trabajo y enfermedades profesionales, así como llevar a cabo la vigilancia de la salud para verificar la eficacia de los sistemas de control y poder tomar las medidas necesarias. Destacar la realización de 474 reconocimientos médicos durante el pasado año 2010, incluyendo protocolos específicos de PVD, ruido, trabajos en altura y carga física, entre otros.

¿Qué legislación se aplica en materia de seguridad y salud laboral? ¿Dispone la empresa de alguna norma específica?

Dada la variada tipología de actividades que se realizan así como la diversidad de instalaciones, la normativa que tanto en el ámbito de la prevención de riesgos laborales como de la seguridad industrial se aplica, es muy amplia. Por este motivo, John Deere cuenta con procesos específicos que aseguran estar al día sobre cualquier variación que en la legislación se pueda producir.

¿En qué se traduce la concienciación de la importancia de la prevención de riesgos laborales por parte de la empresa y del trabajador?

La concienciación de los trabajadores en materia de PRL es vital de cara a conseguir una disminución en las cifras de accidentalidad. El análisis que hemos realizado -sobre todos en el caso de los incidentes con lesión (con o sin baja) o sin lesión para el trabajador- nos indican que cerca del 75% corresponden a malas prácticas durante la ejecución de los trabajos. Esto incluye desde no seguir los procedimientos de trabajo establecidos, realizar imprudencias hasta no comunicar situaciones potenciales de riesgo de las que son conscientes. Por este motivo, gran parte de las actividades preventivas que desde la Dirección se plantean van en esta línea: campañas y concursos de seguridad, formación específica en el propio puesto de trabajo, reuniones periódicas de seguridad, inspecciones realizadas por los propios supervisores, objetivos por departamento, celebraciones por hitos conseguidos en materia de seguridad, etc.

¿Cuántas horas de formación recibe cada trabajador? ¿Qué metodología se emplea para dicha instrucción? ¿Qué programas y contenidos se imparten?

La formación en materia de seguridad es un pilar básico en John Deere. Todos los trabajadores disponen de formación específica de PRL en su puesto que se refresca cada 2 años. Igualmente, todos aquellos que cambian de puesto pasan por esta formación que tiene dos apartados: uno teórico, que se realiza en aula, y otro de carácter práctico, que se imparte en el propio puesto. Destacar en este punto la importancia que tiene que el supervisor de la persona que está siendo formada esté presente y que, junto con el técnico de prevención, realicen la formación. Es una manera de desarrollar una integración real de la prevención y, sobre todo, hacerle saber a todos los trabajadores y supervisores que, la seguridad, es “cosa” de todos.

Durante el pasado año 2010 se realizaron gran variedad de cursos de seguridad tanto en los denominados puestos de trabajo como en extinción de incendios, primeros auxilios, manejo de carretillas, plataformas elevadoras, equipos de elevación, PRL básico, etc.

En cuanto a siniestralidad laboral, ¿cuál es la situación? ¿Qué medidas se aplican para reducirla y controlarla?

Nuestras cifras de accidentalidad alcanzan un índice de frecuencia (número de accidentes con baja por millón de horas trabajadas) de 1.2, dato de aproximadamente 30 órdenes de magnitud inferior a la media de la industria del metal en España. Esta cifra se traduce en únicamente 2 accidentes con baja durante el pasado año 2010, dato realmente significativo considerando el volumen de trabajadores y la actividad que se desarrolla.

En la actualidad, la mayor asignación de recursos que en el ámbito de la prevención estamos realizando corresponde a la identificación y comunicación de situaciones de riesgo. Esto es sin que se haya llegado a materializar ningún incidente y actuando de una manera proactiva, conciencia a los trabajadores de la importancia que tiene que comuniquen dichas situaciones -de hecho, un proyecto que estamos realizando consiste en incentivar este tipo de comunicaciones-.

¿La empresa cuenta con alguna certificación de calidad en torno a la PRL? ¿Qué exigencias imponen dicha certificación?

John Deere tiene certificado -conforme al estándar OHSAS 18001:2007– su sistema de gestión de la seguridad y salud en el trabajo (SGSST). Destacar que el pasado mes de junio se realizó la auditoría de seguimiento del SGSST obteniendo “0” no conformidades tanto mayores como menores. De igual modo, en ese mismo mes realizó la auditoría legal del Sistema de PRL conforme al Reglamento de los Servicios de Prevención (RD 39/1997).

¿La empresa ha logrado algún tipo de galardón o premio reconociendo el prestigio de su política de PRL? ¿Qué variables se han considerado y cuáles han sido los argumentos para su consecución?

La labor desempeñada en materia de Seguridad y Salud de John Deere Ibérica, S.A. ha sido reconocida en varias ocasiones tanto en el ámbito corporativo, mediante la publicación en la intranet de algunos hitos conseguidos (un millón de horas trabajadas sin accidentes con baja, consecuciones de certificaciones de seguridad como OHSAS 18001:2007, etc.), como en el ámbito externo en diversas revistas y publicaciones sectoriales. No cabe duda que este tipo de reconocimientos ayudan a promover la seguridad y salud en el trabajo y, por tanto, a hacer que su integración en la actividad productiva diaria se vaya convirtiendo en una realidad.

A medio plazo, ¿qué novedades preventivas va a introducir la empresa? ¿Cuál es la política a seguir para salvaguardar la seguridad y la salud laboral?

La meta es clara: “0” accidentes de trabajo y enfermedades profesionales. Es extremadamente ambicioso pero no lo considero una utopía. Por tanto, si bien la situación mejora año a año, se deben seguir proponiendo actuaciones que ayuden a hacer de esta meta una realidad. En este sentido, una serie de proyectos que entiendo novedosos y en los que estamos trabajando (algunos de ellos ya realizados con bastante éxito) y siempre bajo una perspectiva de la concienciación son:

- ErgoDays. Es una actividad consistente en que los ingenieros que diseñan productos y líneas de producción se pasan 2 días trabajando como cualquier operario en esas líneas que ellos mismos han diseñado. La percepción que adquieren de los problemas ergonómicos es realmente alta. Se identifican y agilizan mejoras, tanto en aspectos de ergonomía como de productividad, (siendo estos últimos un mayor número)

- Semana de la Seguridad. Se realizan durante toda una semana -e interfiriendo mínimamente en la producción- actividades de PRL enfocadas a su promoción como concursos de carretillas elevadoras (test teóricos y prácticos), concursos de conocimientos de seguridad, formación de PRL a contratas y trabajadores, realización de simulacros de emergencia, concursos de logos y esloganes de seguridad (con su posterior publicación y promoción), etc. Se efectúan reuniones iniciales y finales entre las que se incluyen premios y reconocimientos.

- Seguridad fuera del entorno laboral, conocido como “off the job safety” en la terminología anglosajona. Si bien por definición no entra en el ámbito de la PRL, datos de otras fábricas Deere del mundo indican que la accidentalidad fuera del trabajo es 7 veces superior a la que se produce dentro. Se intenta con esto promover que la gente tenga comportamientos seguros fuera del trabajo ayudando a crear una “cultura preventiva” (no es verosímil creer que alguien que fuera del trabajo asume mucho riesgos, dentro de él no vaya a hacerlo), esto sumado al hecho de que, una baja, independientemente de donde se produzca, tendrá un impacto en nuestro negocio.

Se busca con esta iniciativa conseguir datos (siempre observando la ley y su privacidad) que con carácter voluntario la gente quiera aportar: accidentes en coche, en la cocina, utilizando escaleras, etc. y poder hacer alguna campaña enfocada a disminuirlos como las de conducción segura, riesgos domésticos, etc.

¿Desea añadir algo más?

Como comentario final resaltar la importancia del papel que la Dirección de cualquier empresa juega. Debe liderar las actividades en materia preventiva y darle la importancia que en la realidad tiene. Su liderazgo mediante el ejemplo es crucial. Dotar de los recursos necesarios para no quedarse en un mero “cumplimiento legal” es imprescindible. La convicción (como en la realidad sucede) de la rentabilidad de la prevención ayuda, sin duda, al éxito. Algunos ejemplos prácticos, del día a día, que demuestran este compromiso real pueden ser:

- Los objetivos vitales de la compañía (5 ó 6 al año) incluyen aspectos de PRL.

- Las reuniones de Dirección comienzan hablando de seguridad (5 minutos).

- Todos en la organización tienen objetivos específicos y personalizados de seguridad.

- El director general participa activamente en la investigación de los accidentes.

- Se demanda, al servicio de prevención con carácter proactivo, el aporte de datos de accidentalidad, propuestas de acciones correctoras, informes, etc.

- Se hace un seguimiento de las acciones de seguridad pendientes de implementar.

- Se exige la formación en materia de PRL a todos los trabajadores previa incorporación a su puesto de trabajo (nuevos, cambios y reciclajes).